Paslanmaz Çelik üretimi

Paslanmaz çelik üretimi, çok çeşitli uygulamalarda kullanılan, demir içeren bir alaşımdır (iki veya daha fazla kimyasal elementten oluşan bir madde).

Krom içeriğinden dolayı, genellikle alaşımın yüzde 12 ila 20’sinde leke veya paslanmaya karşı mükemmel bir dirence sahiptir. Farklı paslanmaz çelik üreticileri tarafından üretilen birçok özel alaşımın yanı sıra standart alaşımlar olarak bilinen 57’den fazla paslanmaz çelik vardır. Bu birçok çelik türü neredeyse sonsuz sayıda uygulamada ve sanayide kullanılmaktadır: dökme malzeme taşıma ekipmanları, bina dış cepheleri ve çatı kaplamaları, otomobil parçaları (egzoz, trim / dekoratif, motor, şasi, bağlantı elemanları, yakıt boruları için borulama), kimyasal işleme tesisler (yıkayıcılar ve ısı eşanjörleri), kağıt hamuru ve kağıt imalatı, petrol rafinerisi, su temini boruları, tüketici ürünleri, denizcilik ve gemi yapımı, kirlilik kontrolü, spor malzemeleri (kar kayağı) ve nakliye (raylı vagonlar), bunlardan sadece birkaçı.

Türkiye’deki gıda işleme endüstrisi tarafından her yıl yaklaşık 200.000 ton nikel içeren paslanmaz çelik kullanılmaktadır. Yiyecek toplama sürecinin başından sonuna kadar çeşitli gıda işleme, depolama, pişirme ve servis ekipmanlarında kullanılır. Süt, şarap, bira, alkolsüz içecekler ve meyve suyu gibi içecekler paslanmaz çelik teçhizatta işlenir. Paslanmaz çelik ayrıca ticari ocaklarda, pastörizetörlerde, transfer kutularında ve diğer özel ekipmanlarda kullanılır. Avantajları kolay temizlik, iyi korozyon direnci, dayanıklılık, ekonomi, gıda lezzetini koruma ve sıhhi tasarımdır. Pasder’e göre, 2017 yılında tüm paslanmaz çelik kullanım miktarı 250.000 tonu buldu.

Paslanmaz çelik kimyasal yapısı

Paslanmaz çelikler mikro yapılarına bağlı olarak çeşitli tiplerde gelir. Östenitik paslanmaz çelikler en az yüzde 6 nikel ve östenit içerir (yüz merkezli kübik yapıya sahip karbon içeren demir) ve iyi korozyon direncine ve yüksek sünekliğe sahiptir (malzemenin kırılmadan bükülme kabiliyeti). Ferritik paslanmaz çelikler (ferrit merkezli kübik yapıya sahiptir) östenitikten daha fazla stres korozyonuna karşı dayanıklıdır, ancak kaynaklanması zordur. Martensitik paslanmaz çelikler, iğneye benzer bir yapıya sahip demir içerir.

Genellikle eşit miktarda ferrit ve ostenit içeren çift yönlü paslanmaz çelikler çoğu ortamda oyuklaşma ve çatlak korozyonuna karşı daha iyi direnç sağlar. Ayrıca, klorür stres korozyonu nedeniyle çatlamaya karşı üstün direnç gösterirler ve yaygın östenitiklerin iki katı kadar güçlüdürler. Bu nedenle, dubleks paslanmaz çelikler, kimya endüstrisinde rafinerilerde, gaz işleme tesislerinde, kağıt hamuru ve kağıt tesislerinde ve deniz suyu boru tesisatlarında yaygın olarak kullanılmaktadır.

Paslanmaz çelik üretim süreci

Paslanmaz çelikler, toprakta bulunan bazı temel elementlerden oluşur: demir cevheri, krom, silikon, nikel, karbon, azot ve manganez. Nihai alaşımın özellikleri, bu elemanların miktarları değiştirilerek uyarlanır. Örneğin azot, süneklik gibi gerilme özelliklerini geliştirir. Ayrıca çift yönlü paslanmaz çeliklerde kullanım için değerli kılan korozyon direncini arttırır.

Paslanmaz Çelik Üretim Süreci

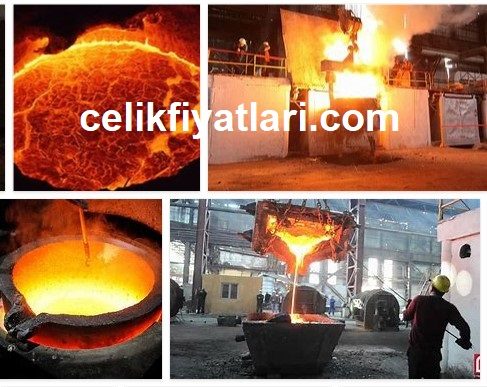

Paslanmaz çelik üretimi bir dizi işlemi içerir. İlk önce çelik eritilir,

Paslanmaz çelik yapmak için, hammaddeler – demir cevheri, krom, silikon, nikel, vs. – bir elektrikli fırında birlikte eritilir. Bu adım genellikle 8 ila 12 saat yoğun ısı içerir. Daha sonra, karışım, çiçekler, kütükler ve kütükler dahil olmak üzere çeşitli şekillerden birine dökülür.

paslanmaz sac yapmak için, hammaddeler – demir cevheri, krom, silikon, nikel, vs. – bir elektrikli fırında birlikte eritilir. Bu adım genellikle 8 ila 12 saat yoğun ısı içerir. Daha sonra, karışım, çiçekler, kütükler ve kütükler dahil olmak üzere çeşitli şekillerden birine dökülür.

ve sonra katı forma dökülür. Çeşitli şekillendirme adımlarından sonra, çelik ısıl işlemden geçirilir ve ardından istenen bitimi sağlamak için temizlenir ve parlatılır. Daha sonra, paketlenir ve istenen şekilleri üretmek için çeliği kaynaklayan ve birleştiren üreticilere gönderilir.

Erime ve döküm

1 Hammaddeler ilk önce bir elektrikli fırında birlikte eritilir. Bu adım genellikle 8 ila 12 saat yoğun ısı gerektirir. Erime bittiğinde, erimiş çelik yarı bitmiş formlara dökülür. Bunlara çiçek (dikdörtgen şekiller), kütükler (1.5 inç veya kalınlığında 3.8 santimetre yuvarlak veya kare şekiller), kütükler, çubuklar ve tüp turları dahildir.

Şekillendirme

2 Sonra, yarı mamul çelik, çelik ısıtıldığı ve devasa silindirlerden geçtiği sıcak haddelemeyle başlayan şekillendirme işlemlerinden geçer. Çiçeklikler ve kütükler çubuk ve tel şeklinde, plakalar ise şerit, şerit ve saç şeklinde oluşturulur. Çubuklar tüm sınıflarda mevcuttur ve 0,25 inç (0,63 santimetre) büyüklüğünde mermi, kare, sekizgen veya altıgen şeklindedir. Tel genellikle çap veya boyut olarak 0,5 inç (1,27 santimetre) kadar mevcuttur. Plaka, 0.1875 inçten (.47 santimetre) daha kalın ve 10 inçten (25.4 cm) genişliktedir. Şerit 0.185 inç (.47 santimetre) kalınlığında ve 24 inç (61 santimetre) genişliğindedir. Levha, 0.1875 (.47 santimetre) kalınlığında ve 24 (61 santimetre) genişliğindedir.

Tavlama

3 paslanmaz sac oluşturulduktan sonra çoğu tip tavlama aşamasından geçmelidir. Tavlama, iç gerilimleri azaltmak ve metali yumuşatmak için çeliğin kontrollü koşullar altında ısıtıldığı ve soğutulduğu bir ısıl işlemdir. Bazı çelikler yüksek mukavemet için ısıl işlem görmüştür. Bununla birlikte, yaşlanma sertleşmesi olarak da bilinen bu tür bir ısıl işlem, önerilen sıcaklık, zaman veya soğutma oranındaki küçük değişikliklerin bile özelliklerini ciddi şekilde etkileyebileceği için dikkatli kontrol gerektirir. Düşük yaşlanma sıcaklıkları düşük kırılma tokluğu ile yüksek dayanım sağlarken, yüksek sıcaklık yaşlanma daha düşük dayanımlı, daha sert bir malzeme oluşturur.

Yaşlanma sıcaklığına ulaşmak için ısıtma hızı (900 ila 1000 derece Fahrenheit veya 482 ila 537 santigrat derece) özellikleri etkilemese de, soğutma hızı etkilenir. Bir yaşlanma sonrası söndürme (hızlı soğutma) işlemi, mukavemetinde önemli bir kayıp olmadan tokluğu artırabilir. Böyle bir işlem, malzemeyi en az iki saat boyunca 35 derece Fahrenheit (1,6 derece Santigrat) buzlu su banyosunda söndürmeyi içerir.

Isıl işlem tipi çelik tipine bağlıdır; Başka bir deyişle, östenitik, ferritik veya martensitik olup olmadığı. Östenitik çelikler, kalınlığa bağlı olarak bir süre boyunca 1900 derecenin üzerinde Fahrenheit’e (1037 santigrat derece) kadar ısıtılır. Kalın kesitler için su söndürme, ince kesitler için hava soğutması veya hava püskürtmesi kullanılır. Çok yavaş soğutulursa karbür çökeltmesi oluşabilir. Bu birikim, termal stabilizasyon ile elimine edilebilir. Bu yöntemde paslanmaz çelik , birkaç saat boyunca 1500 ila 1600 derece Fahrenheit (815 ila 871 santigrat derece) sıcaklıkta tutulur. Isıl işlemden önce kirleticilerin parça yüzeylerinin temizlenmesi, bazen uygun ısıl işlem elde etmek için de gereklidir.

kabuksuzlaştırma

4 Tavlama, çelik üzerinde bir tortu veya birikmeye neden olur. Ölçek birkaç işlem kullanılarak kaldırılabilir. En yaygın yöntemlerden biri olan dekapaj, çeliği soymak için nitrik-hidroflorik asit banyosu kullanır. Başka bir yöntemde, elektrikle temizleme, bir katod ve fosforik asit kullanılarak yüzeye bir elektrik akımı uygulanmakta ve ölçek uzaklaştırılmaktadır. Tavlama ve kireç çözme adımları, işlenen çeliğin türüne bağlı olarak farklı aşamalarda gerçekleşir. Örneğin çubuk ve tel, tavlanmadan ve kireç çözülmeden önce ilk sıcak haddelemeden sonra başka biçimlendirme adımlarından (daha sıcak haddeleme, dövme veya ekstrüzyondan) geçer. Öte yandan, tabaka ve şerit, sıcak haddeleme işleminden hemen sonra bir ilk tavlama ve kireç çözme adımından geçer. Soğuk haddelemeden sonra (nispeten düşük bir sıcaklıktaki silindirlerin arasından geçerek), kalınlıkta daha fazla bir azalma meydana gelir, tabaka ve şerit tekrar tavlanır ve tekrar kireçlenir. Son bir soğuk haddeleme aşaması daha sonra paslanmaz çelik nihai işlem için hazırlar.

Paslanmaz Sac Kesme ve paketleme

5 Kesim işlemleri genellikle parçanın son boyuta kesilmesi için istenen boş şekli veya boyutu elde etmek için gereklidir. Mekanik kesim, giyotin bıçaklarını kullanarak düz kesme, yatay ve dikey olarak dairesel bıçaklar kullanarak daire kesme, yüksek hız çeliği bıçakları kullanarak kesme, boşluk alma ve kırma dahil olmak üzere çeşitli yöntemler ile gerçekleştirilir. Boşluk, metal zımbalar kullanır ve şeklini keserek delmek için ölür. Nibbling, bir dizi üst üste binen deliği boşaltarak kesme işlemidir ve düzensiz şekiller için idealdir.

Paslanmaz çelik, demir tozu ile birlikte oksijen ve propan kullanan bir alevle çalışan torç içeren alev kesme kullanılarak da kesilebilir. Bu yöntem temiz ve hızlı. Diğer bir kesme yöntemi, küçük bir delikten geçen bir elektrik yayıyla birlikte bir iyonize gaz kolonunun kesimi yaptığı, plazma jetli kesme olarak bilinir. Gaz, metali eritmek için aşırı yüksek sıcaklıklar üretir.

Sonlandırma

6 Yüzey kalitesi paslanmaz çelik ürünler için önemli bir özelliktir ve görünümün de önemli olduğu uygulamalarda kritik öneme sahiptir. Bazı yüzey kaplamaları paslanmaz çeliğin temizlenmesini de kolaylaştırır, bu sıhhi tesisat uygulamaları için açıkça önemlidir. Parlatma ile elde edilen pürüzsüz yüzey aynı zamanda daha iyi korozyon direnci sağlar. Diğer yandan, daha ileri imalat aşamalarını kolaylaştırmanın yanı sıra, yağlama uygulamaları için genellikle kaba cilalar gerekir.

Yüzey kaplamaları, çeşitli formların imalatında kullanılan işlemlerin sonucudur veya daha sonraki işlemlerin sonucudur. Son işlem için kullanılan çeşitli yöntemler vardır. Donuk bir yüzey, sıcak haddeleme, tavlama ve kireç çözme ile üretilir. Önce sıcak haddeleme, sonra cilalanmış rulolarda soğuk haddeleme ile parlak bir sonuç elde edilir. Kontrollü bir atmosfer fırınında tavlama ile birlikte soğuk haddeleme ile kombinasyon halinde, aşındırıcılarla taşlama veya ince bir öğütülmüş yüzey cilalama yoluyla yüksek derecede yansıtıcı bir yüzey elde edilir. Kademeli olarak daha ince zımparalar ile cilalama ve ardından geniş cilalama işlemiyle bir ayna cila üretilir. Taşlama veya parlatma için, normal olarak taşlama taşları veya aşındırıcı bantlar kullanılır. Parlatıcı, çubuk veya çubuk formlarında çok ince aşındırıcı parçacıklar içeren kesme bileşikleri ile birlikte bez tekerlekleri kullanır. Diğer bitirme yöntemleri arasında zorlayan yuvarlama vardır

Baştaki çelik şekiller (çiçek, kütük, levha vb.) Çubuk, tel, levha, şerit ve levhaya sıcak haddelenmiş. Forma bağlı olarak, çelik daha sonra haddeleme adımlarına (hem sıcak hem de soğuk haddeleme), ısıl işlemlere (tavlama), Ito’nun kireç sökme işlemine neden olur. Çelik daha sonra son kullanıcıya gönderilir.

Baştaki çelik şekiller (çiçek, kütük, levha vb.) Çubuk, tel, levha, şerit ve levhaya sıcak haddelenmiş. Forma bağlı olarak, çelik daha sonra haddeleme adımlarına (hem sıcak hem de soğuk haddeleme), ısıl işlemlere (tavlama), Ito’nun kireç sökme işlemine neden olur. Çelik daha sonra son kullanıcıya gönderilir.

yuvarlanan bir malzemenin parça yüzeylerine karşı hareketi, kuru dağlama (kumlama), asit çözeltileri kullanarak ıslak dağlama ve yüzey matlaması. Sonuncusu kumlama, tel fırçalama veya dekapaj teknikleri kullanır.

İmalatçıda imalat veya son kullanıcı

Paslanmaz çelik, çeşitli şekillerde, imalatçıya veya son kullanıcıya paketlenip gönderildikten sonra, çeşitli başka işlemlere ihtiyaç duyulur. Daha fazla şekillendirme, rulo şekillendirme, pres şekillendirme, dövme, pres çekme ve ekstrüzyon gibi çeşitli yöntemler kullanılarak gerçekleştirilir. Ek ısıl işlem (tavlama), işleme ve temizleme işlemleri de sıklıkla gereklidir.

Paslanmaz çeliği birleştirmek için kaynak en yaygın olan çeşitli yöntemler vardır. Füzyon ve direnç kaynağı, genellikle her ikisi için de birçok varyasyonla kullanılan iki temel yöntemdir. Füzyon kaynağında, bir elektrot ile kaynaklanacak metal arasındaki elektrik yayı ile ısı sağlanır. Direnç kaynağında yapıştırma, ısı ve basıncın sonucudur. Kaynak yapılacak parçalardan elektrik akımının akışına karşı direnç ile ısı üretilir ve elektrotlar tarafından basınç uygulanır. Parçalar birlikte kaynaklandıktan sonra, birleştirilen alanın çevresinde temizlenmeleri gerekir.

Kalite kontrol

İmalat ve imalat sırasında proses kontrolüne ek olarak, paslanmaz çeliklerin Amerikan Test ve Malzemeler Derneği (ASTM) tarafından geliştirilen, tokluk ve korozyon direnci gibi mekanik özellikler açısından şartnamelere uygun olması gerekir. Metalografi bazen kalitenin izlenmesine yardımcı olmak için korozyon testleriyle ilişkilendirilebilir.

Paslanmaz çeliğin geleceği

Paslanmaz ve süper paslanmaz çeliklerin kullanımı çeşitli pazarlarda genişlemektedir. Yeni Temiz Hava Yasası’nın gerekliliklerini yerine getirmek için, kömür yakıtlı elektrik santralleri paslanmaz çelik baca gömlekleri kuruyor. Diğer yeni endüstriyel uygulamalar arasında yüksek verimli ev fırınları için ikincil ısı eşanjörleri, nükleer santrallerde servis suyu boruları, balast tankları ve deniz sondaj platformları için yangın söndürme sistemleri, petrol ve gaz dağıtım sistemleri için esnek borular ve güneş enerjisi için heliostats bulunmaktadır. enerji tesisleri.

Çevre mevzuatı, petrokimya ve rafineri endüstrilerini, ikincil soğutma suyunu kapalı sistemlerde basitçe deşarj etmeden geri dönüştürmeye zorlamaktadır. Yeniden kullanım, yüksek klorür seviyelerinde soğutma suyuyla sonuçlanır, bu da çukur korozyon sorunlarına neden olur. Dubleks paslanmaz çelik boru, bu tür endüstriyel korozyon sorunlarını çözmede diğer malzemelerden daha düşük maliyetli olduğu için giderek daha önemli bir rol oynayacaktır. Üreticiler bu talebe cevaben korozyona dayanıklı çelikler geliştiriyorlar.

Otomotiv endüstrisinde bir çelik üreticisi, araç başına paslanmaz çelik kullanımının, yüzyılın başlarına kadar 55 ila 66 kilogramdan (25 ila 30 kilogram) 100 kilogramın (45 kilogram) artacağını tahmin ediyor.