“Çelik Çatılar: Dayanıklı, Güvenilir ve Evinizi Korumaya Hazır!”

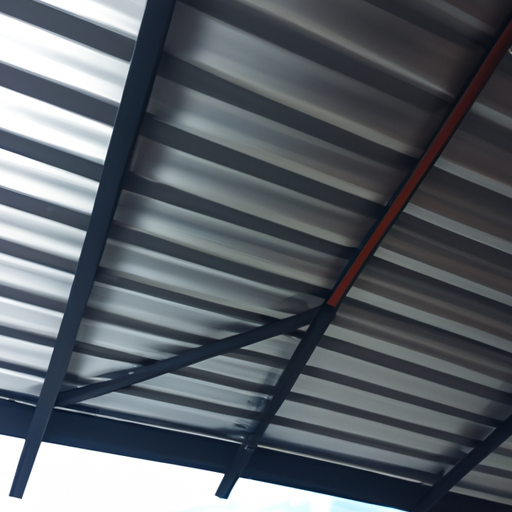

Çelik çatılar, dayanıklılıkları, enerji verimliliği ve maliyet etkinlikleri nedeniyle konut ve ticari binalar için giderek daha popüler hale geliyor. Çelik çatılar güçlüdür, hafiftir ve minimum bakımla 50 yıla kadar dayanabilir. Ayrıca yangına dayanıklı, enerji tasarrufludurlar ve soğutma maliyetlerinin düşürülmesine yardımcı olun yazın. Çelik çatılar aynı zamanda geri dönüştürülmüş malzemelerden üretildiği ve kullanım ömrü sonunda tekrar geri dönüştürülebildiği için çevre dostudur. Çelik çatılar, herhangi bir ev veya binaya uyacak şekilde çeşitli renk ve stillerde geldikleri için estetik açıdan da hoştur. Tüm bu avantajlarla, Çelik çatıların neden birçok ev sahibi ve işletme için tercih edilen seçenek haline gelmesi şaşırtıcı değil.

Çelik çatılar, birçok avantajı nedeniyle ev sahipleri arasında giderek daha popüler hale geliyor. Çelik çatılar dayanıklı, enerji tasarruflu ve estetik açıdan hoştur, onları her ev için ideal bir seçim haline getirir.

Dayanıklılık, çelik çatıların ana avantajlarından biridir. Çelik, yangına, rüzgara ve doluya dayanıklı güçlü bir malzemedir. Ayrıca korozyona karşı oldukça dirençlidir ve bu da onu kıyı bölgelerindeki evler için mükemmel bir seçim haline getirir. Çelik çatılar 50 yıla kadar dayanabilir, bu da onları uzun vadeli harika bir yatırım haline getirir.

Çelik çatılar aynı zamanda enerji tasarrufludur. Çelik, yaz aylarında evinizin daha serin kalmasına yardımcı olan güneş ışınlarını yansıtır. Bu, enerji faturalarınızı düşürmenize ve evinizi daha konforlu hale getirmenize yardımcı olabilir. Çelik çatılar ayrıca diğer malzemelere göre daha iyi yalıtım sağlar ve bu da evinizin kışın sıcak kalmasına yardımcı olabilir.

Çelik çatılar estetik açıdan da hoştur. Çelik çatılar çeşitli renk ve stillerde gelir, böylece evinizin görünümüne uyan birini bulabilirsiniz. Çelik çatılar da az bakım gerektirir, çünkü boyama veya boyama gerektirmezler.

Genel olarak, çelik çatılar herhangi bir ev için mükemmel bir seçimdir. Dayanıklı, enerji tasarruflu ve estetik açıdan hoşturlar. Yıllarca dayanacak bir çatı arıyorsanız, gidilecek yol çeliktir.

Çelik çatılar, dayanıklılıkları ve uzun ömürleri nedeniyle ev sahipleri arasında giderek daha popüler hale geliyor. Çelik çatılar, güçleri ve aşırı hava koşullarına karşı dayanıklılıkları ile bilinir, bu da onları herhangi bir çatı kaplama projesi için ideal bir seçim haline getirir. Çelik çatılar ayrıca yangına, çürümeye ve böcek hasarına karşı oldukça dayanıklıdır ve bu da onları her ev için güvenli ve güvenilir bir seçenek haline getirir.

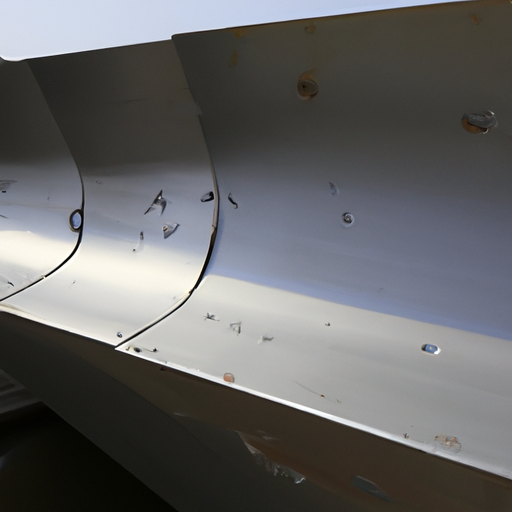

Çelik çatılar yapılır galvanize çelik, pas ve korozyonu önlemek için koruyucu bir kaplama ile işlenmiş bir çelik türüdür. Bu kaplama aynı zamanda ısıyı yansıtmaya yardımcı olarak çelik çatıları diğer çatı kaplama malzemelerinden daha verimli hale getirir. Çelik çatılar aynı zamanda hafiftir, bu da diğer çatı kaplama malzemelerine göre daha kolay monte edilmesini sağlar. Ek olarak, çelik çatılar çeşitli renk ve stillerde mevcuttur ve ev sahiplerinin çatılarını evlerinin görünümüne uyacak şekilde özelleştirin.

Çelik çatılar da oldukça dayanıklıdır ve uygun bakımla 50 yıl veya daha fazla dayanabilir. Çelik çatılar ayrıca dolu ve rüzgar hasarına karşı dayanıklıdır ve bu da onları aşırı hava koşullarına maruz kalan alanlar için mükemmel bir seçim haline getirir. Çelik çatılar ayrıca az bakım gerektirir ve iyi durumda kalmalarını sağlamak için yalnızca ara sıra temizlik ve inceleme gerektirir.

Genel olarak, çelik çatılar mükemmel bir seçimdir. dayanıklılıkları, uzun ömürleri ve dirençleri nedeniyle herhangi bir çatı kaplama projesi aşırı hava koşullarına. Çelik çatılar ayrıca enerji verimli, hafif ve az bakım gerektirir, bu da onları her ev sahibi için mükemmel bir seçim haline getirir. Uygun bakım ile çelik çatılar onlarca yıl dayanabilir ve bu da onları her ev için harika bir yatırım haline getirir.

Çelik çatılar, maliyet etkinlikleri ve dayanıklılıkları nedeniyle giderek daha popüler hale geliyor. Çelik çatılar, ekonomik ve uygun fiyatlı ev arayanlar için mükemmel bir seçenektir. uzun ömürlü çatı çözümü. Çelik çatılar, asfalt zona, kil kiremit ve arduvaz gibi diğer çatı kaplama malzemelerine göre daha uygun maliyetlidir. Bunun nedeni çelik çatıların diğer çatı kaplama malzemelerine göre daha az bakım gerektirmesi ve daha uzun ömürlü olmasıdır.

Çelik çatılar, korozyona ve paslanmaya karşı dayanıklı, güçlü ve dayanıklı bir malzeme olan galvanizli çelikten imal edilmiştir. Çelik çatılar aynı zamanda hafiftir, bu da diğer çatı kaplama malzemelerine göre daha kolay monte edilmesini sağlar. Çelik çatılar ayrıca yangına dayanıklıdır ve bu, orman yangınlarına eğilimli alanlarda ev sahipleri için önemli bir faktördür. Çelik çatılar ayrıca güneş ışınlarını yansıttıkları ve yaz aylarında evlerin daha serin kalmasına yardımcı oldukları için enerji tasarrufludur.

Çelik çatılar ayrıca diğer çatı kaplama malzemelerine göre daha ekonomiktir. Çelik çatılar genellikle fiyatlandırılır metrekare başına yaklaşık 3,50 ila 5,50 ABD Doları arasında, asfalt zona ise metrekare başına 7,00 ABD Dolarına kadar mal olabilir. Kil karolar ve arduvaz, metrekare başına 15,00 ABD dolarına kadar mal olabilir. Çelik çatılar ayrıca diğer çatı kaplama malzemelerine göre daha az bakım gerektirir ve bu da ev sahiplerine uzun vadede tasarruf sağlayabilir.

Çelik çatılar ayrıca diğer çatı kaplama malzemelerine göre daha dayanıklıdır. Çelik çatılar 50 yıla kadar dayanabilirasfalt zona ise tipik olarak yaklaşık 20 yıl sürer. Kil karolar ve arduvaz 100 yıla kadar dayanabilir, ancak daha pahalıdırlar ve daha fazla bakım gerektirirler. Çelik çatılar ayrıca şiddetli rüzgar ve dolu gibi aşırı hava koşullarına karşı daha dayanıklıdır.

Sonuç olarak, çelik çatılar, ev sahipleri için en uygun maliyetli ve dayanıklı çatı kaplama seçeneğidir. Çelik çatılar diğer çatı kaplama malzemelerine göre daha ekonomiktir, daha az bakım gerektirir ve daha uzun ömürlüdür. Çelik çatılar ayrıca yangına dayanıklı, enerji tasarruflu ve aşırı hava koşullarına karşı daha dayanıklıdır. Bu nedenlerle çelik çatılar, ekonomik ve uzun ömürlü bir çatı kaplama çözümü arayan ev sahipleri için en iyi seçenektir.

Çelik çatılar, çevre dostu faydaları nedeniyle giderek daha popüler hale geliyor. Çelik, mevcut en sürdürülebilir malzemelerden biridir ve çatı kaplamada kullanılması, binaların çevresel etkilerinin azaltılmasına yardımcı olabilir. Çelik çatılar oldukça dayanıklıdır, az bakım gerektirir ve 50 yıl veya daha fazla dayanabilir. Bu, onları çevresel ayak izlerini azaltmak isteyenler için ideal bir seçim haline getirir.

Çelik çatılar, geri dönüştürülmüş malzemelerden üretildiğinden, karbon ayak izlerini azaltmak isteyenler için mükemmel bir seçimdir. Çelik, dünyadaki en çok geri dönüştürülen malzemelerden biridir ve çelik çatı kaplamanın %90’a kadarı geri dönüştürülebilir. Bu, çelik çatıların yeniden kullanılabileceği ve başka bir amaca uygun hale getirilebileceği ve düzenli depolama alanlarına giden atık miktarının azaltılabileceği anlamına gelir. Çelik çatılar ayrıca asfalt zona gibi diğer malzemelerden daha az enerji gerektirir. Bu, üretim sürecinde kullanılan enerji miktarını azaltmaya yardımcı olur ve bu da atmosfere salınan sera gazı miktarını azaltır.

Çelik çatılar da oldukça enerji verimlidir. Çelik ısıyı yansıtır, bu da binaların yazın daha serin, kışın daha sıcak kalmasına yardımcı olur. Bu, binaları ısıtmak ve soğutmak için gereken enerji miktarını azaltır ve bu da enerji maliyetlerini düşürmeye yardımcı olabilir. Çelik çatılar aynı zamanda yüksek yalıtım değerine sahiptir ve bu da binaların kışın sıcak, yazın ise serin kalmasına yardımcı olur. Bu, binaları ısıtmak ve soğutmak için gereken enerji miktarını azaltmaya yardımcı olur ve bu da enerji maliyetlerini düşürmeye yardımcı olabilir.

Çelik çatılar da oldukça dayanıklıdır ve az bakım gerektirir. Çelik çatılar yangına, rüzgara, doluya ve diğer aşırı hava koşullarına karşı dayanıklıdır. Bu, az bakım gerektirdikleri ve 50 yıl veya daha uzun süre dayanabilecekleri anlamına gelir. Bu, onları çevresel etkilerini azaltmak isteyenler için ideal bir seçim haline getirir.

Sonuç olarak, çelik çatılar çevresel etkilerini azaltmak isteyenler için ideal bir seçimdir. Çelik, mevcut en sürdürülebilir malzemelerden biridir ve çatı kaplamada kullanılması, binaların çevresel etkilerinin azaltılmasına yardımcı olabilir. Çelik çatılar oldukça dayanıklıdır, az bakım gerektirir ve 50 yıl veya daha fazla dayanabilir. Ayrıca geri dönüştürülmüş malzemelerden üretilirler, üretmek için daha az enerji gerektirirler ve enerji açısından oldukça verimlidirler. Tüm bu faktörler, çelik çatıları çevresel ayak izlerini azaltmak isteyenler için ideal bir seçim haline getiriyor.

Çelik çatılar, çok yönlülüğü ve dayanıklılığı nedeniyle ev sahipleri arasında giderek daha popüler hale geliyor. Çelik çatılar, herhangi bir çatı kaplama projesi için onları ideal bir seçim haline getiren çeşitli avantajlar sundukları için her ev için mükemmel bir seçimdir.

Çelik çatılar inanılmaz derecede dayanıklıdır ve minimum bakımla onlarca yıl dayanabilir. Çelik çatılar ayrıca yangına, rüzgara ve doluya karşı dayanıklıdır ve bu da onları aşırı hava koşullarına eğilimli alanlar için ideal bir seçim haline getirir. Çelik çatılar aynı zamanda hafiftir, bu da diğer çatı kaplama malzemelerine göre daha kolay monte edilmesini sağlar. Bunlara ek olarak, çelik çatı mevcuttur çeşitli renk ve stillerde, ev sahiplerinin çatılarını evlerinin estetiğine uyacak şekilde özelleştirmelerine olanak tanır.

Çelik çatılar ayrıca güneş ışınlarını yansıttıkları ve yaz aylarında evlerin daha serin kalmasına yardımcı oldukları için enerji tasarrufludur. Bu, enerji maliyetlerini düşürmeye ve evleri daha konforlu hale getirmeye yardımcı olabilir. Çelik çatılar da az bakım gerektirirboya ve leke gerektirmediği ve hortumla kolayca temizlenebildiği için.

Çelik çatılar aynı zamanda geri dönüştürülmüş malzemelerden üretildiği ve kullanım ömrü sonunda tekrar geri dönüştürülebildiği için çevre dostudur. Çelik çatılar ayrıca toksik değildir ve herhangi bir zararlı kimyasal yaymaz, bu da onları herhangi bir ev için güvenli bir seçim haline getirir.

Etraflıçelik çatılar nedeniyle herhangi bir ev için ideal bir seçimdir çok yönlülüğü, dayanıklılığı ve enerji verimliliği. Çelik çatılar, çeşitli renk ve stillerde mevcuttur ve bu da onları herhangi bir çatı kaplama projesi için mükemmel bir seçim haline getirir. Çelik çatılar ayrıca az bakım gerektirir ve çevre dostudur, bu da onları her ev sahibi için mükemmel bir seçim haline getirir.