Galvaniz profil üretimi

Galvanizli profil üretmek için öncelikle kutu profil üretimini bilmemiz gerekiyor. Kutu profil üretimi kabaca rulo sacın dilimlenmesi ardından roll form hattı dediğimiz hatlarda dilimlenmiş rulo sacın iki kenar ucunun birleştirilmesi ve kaynaklanması ile yapılmaktadır.

Galvaniz profil üretimi nasıl yapılır?

Galvaniz profil lleri üretebilmek için öncelikle kutu profil üretimine uygun bir çelik rulo sac temin etmemiz gerekmektedir. Kutu profil üretiminde kullanılan ticari kalite çelikler genellikle st 37 kalite çelik, st 44 kalite çelik veya st 52 kalite çeliklerdir.

Galvaniz Kutu profil galvaniz kaplama

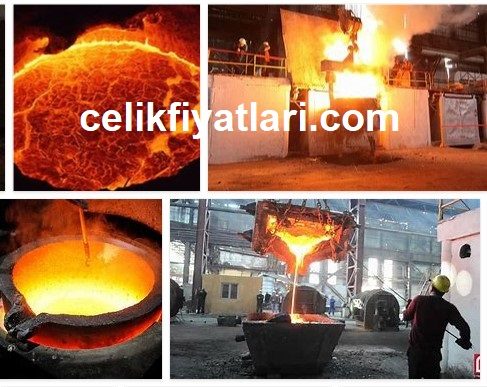

Galvaniz kaplama Kutu profil üretildikten sonra yapılan bir işlemdir. Sıcak daldırma yöntemi ile kutu profiller galvaniz kaplanırlar.

Neden kutu profiller sıcak daldırma galvaniz tercih edilir?

Galvaniz profil hammadde olarak sıcak haddelenmiş veya soğuk haddelenmiş saclardan yapılırlar. Soğuk haddelenmiş çelik sac veya sıcak haddelenmiş çelik saclar korozyona yani oksitlenerek paslanmaya müsaittirler. Bu durum çeliğin ömrünü kısaltmaktadır. Korozyona uğrayan çelik ile galvaniz kaplanarak korunan çeliğin ömrü birbirlerinden farklıdır. Galvaniz kaplama çeliğin ömrü kaplama kalınlığına göre değişmekle birlikte ortalama 50 yıldır.

Galvaniz kaplama ile korunan kutu profillerin ömrü de 50 yıl gibi görülebilir.

Galvaniz kaplı sacdan üretilen Galvaniz profil birleşme yerlerinden kaynakladığı durumda kaynaklı bölümden korozyona açık hale geldiği için doğru bir tercih değildir.

Eğer Galvaniz profilihtiyacınız var ise müşteri temsilcilerimiz ile görüşerek galvanizli kutu profil fiyatlarını alabilirsiniz.

Galvanizli profil üretimi Farklı ölçülerde Galvanizli kutu profiller

Galvanizli köşebent üretimi ve galvanizli kutu profiller firmamız aracılığı ile sipariş verilebilen ürünler arasındadır.

Fabrikamız galvanizli profil ve galvanizli kutu profil üretebilmektedir. Dış kaynak kenarı ile bükülme mukavemeti 800N/mm2’dir. Firmamızın yıllık sıcak daldırma galvaniz hattı üretim kapasitesi 100.000 tona ulaşmaktadır. Düşük karbonlu çelik, düşük alaşımlı çelik ve orta karbonlu çelikten yapılmış ürünler için uygundur.

Galvaniz profil ler, geleneksel galvanizli saclara ek olarak büyük profiller sunan yeni bir üretim konseptidir. iki kat üretkenlik imkanı, müşterilere büyük profilleri iki kat daha hızlı galvanizleme ve böylece zamandan tasarruf etme fırsatı sunar.

Yüksek kaliteli galvanizli kutu profiller üretiyoruz. Kutu profil sacların özellikleri ayarlanabilir yükseklik ve kesintisiz lineer uzunluklar, yüksek dayanıklılıktır.

Galvaniz profil standart ve kalitesini yükseltmek için fabrikamız yeni profil çelik üretimine devam etmektedir. Çok çeşitli önceden boyanmış çelik profillere sahibiz ve bunları müşterilerimizin isteklerine göre kesip bükebiliyoruz.

Çin’deki profesyonel galvanizli profil üreticileri ve tedarikçileriyiz. Fabrikamızda üretilen yüksek kaliteli galvanizli profiller, bina, çit ve diğer alanlarda yaygın olarak kullanılabilir. Lütfen fabrikamızdan rekabetçi fiyatlarla satılık en iyi galvanizli profilleri satın almakta özgür olun.

program, özel profillerin her müşterinin ihtiyaçlarını karşılamasını sağlamak için her üreticinin ve müşterilerinin özel gereksinimlerini belirler. Sonuç, farklı malzemelerden ve çinko kaplı inşaat profilleri de dahil olmak üzere çeşitli yüzey kaplamalarından yapılmış benzersiz bir özel profil portföyüdür.

Galvanizli Metalin Farklı Çeşitleri: Galvanizleme veya bu alanda en yaygın adı ile galvanizleme, paslanmayı önlemek için çeliğe veya demire koruyucu çinko kaplama uygulanması işlemidir. Terim, İtalyan bilim adamı Luigi Galvani’nin adından türetilmiştir.