“Çeliğin Sırlarını Açığa Çıkarın: Karbon Çeliği Üretiminin Tarihini Keşfedin!”

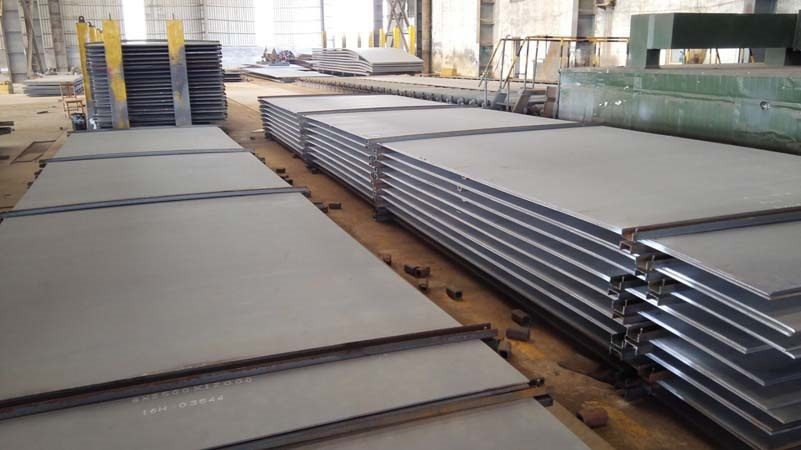

Karbon çeliği üretimi, metalurji tarihinin önemli bir parçasıdır. Karbon çeliği, alet ve silahlardan inşaat malzemelerine kadar çeşitli uygulamalarda yüzyıllardır kullanılmaktadır. Kesin tarih bilinmemekle birlikte, ilk karbon çeliği üretiminin 18. yüzyılın sonlarında gerçekleştiğine inanılıyor. Bu makale, en eski başlangıçlarından günümüze kadar karbon çeliği üretiminin tarihini keşfedecek.

Otomotiv endüstrisi, demir ve karbondan oluşan bir çelik türü olan karbon çeliği üretimine büyük ölçüde bağımlıdır. Karbon çeliği, motor blokları, egzoz sistemleri ve süspansiyon bileşenleri dahil olmak üzere çeşitli otomotiv bileşenlerinin üretiminde kullanılır. Bu nedenle, karbon çeliği üretimi otomotiv endüstrisi için çok önemlidir.

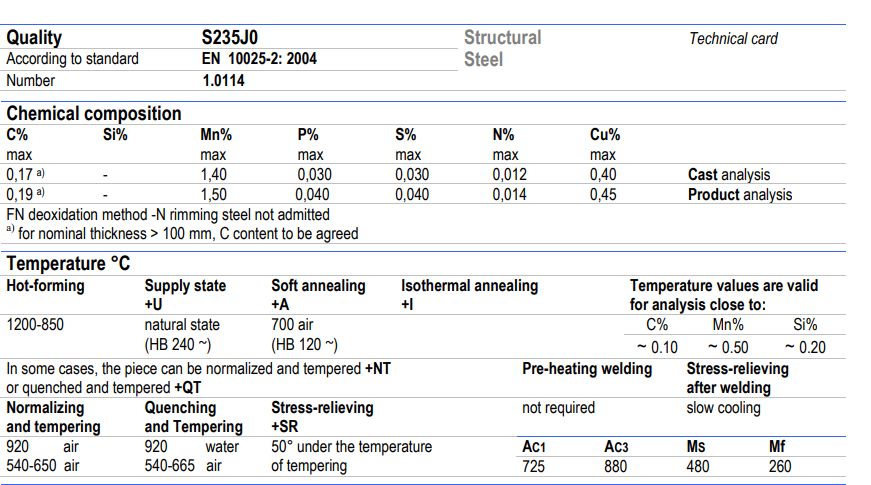

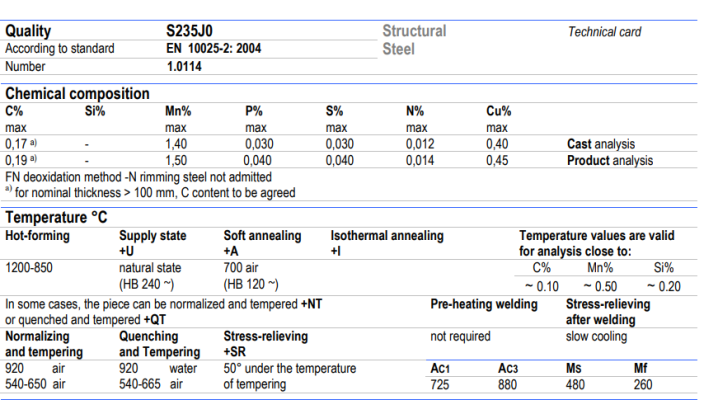

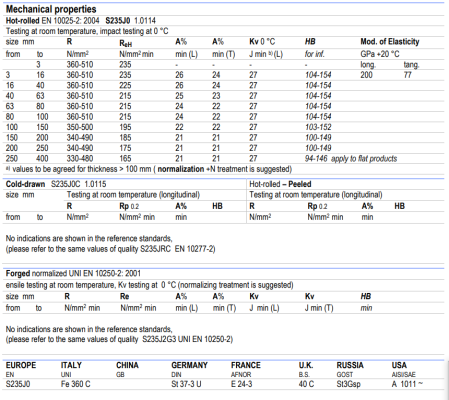

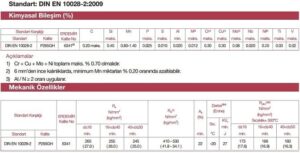

Karbon çeliği, demiri çıkarmak için demir cevheri ve diğer malzemeleri yüksek bir sıcaklığa ısıtmayı içeren, eritme olarak bilinen bir işlemle üretilir. Demir daha sonra istenen çeliği oluşturmak için karbonla birleştirilir. Karbon çeliği üretiminde kullanılan karbon miktarı çeliğin istenilen özelliklerine göre değişebilmektedir. Örneğin, daha sert ve daha dayanıklı bir çelik oluşturmak için daha yüksek miktarlarda karbon kullanılabilirken, daha yumuşak ve işlenmesi daha kolay bir çelik oluşturmak için daha düşük miktarlarda karbon kullanılabilir.

Otomotiv endüstrisi, gücü ve dayanıklılığı için karbon çeliğine güvenmektedir. Karbon çeliği, yüksek sıcaklık ve basınçlara dayanma kabiliyeti nedeniyle motor blokları, egzoz sistemleri ve süspansiyon bileşenlerinin üretiminde kullanılmaktadır. Ayrıca karbon çeliği, korozyon direnci nedeniyle gövde panellerinin ve diğer dış bileşenlerin üretiminde sıklıkla kullanılır.

Karbon çeliği üretimi, maliyet etkinliği nedeniyle otomotiv endüstrisi için de önemlidir. Karbon çeliği üretimi nispeten ucuzdur ve bu da onu otomotiv üreticileri için çekici bir seçenek haline getirir. Ek olarak, karbon çeliği ile çalışmak kolaydır ve karmaşık bileşenlerin minimum çabayla üretilmesine olanak tanır.

Sonuç olarak, karbon çeliği üretimi otomotiv endüstrisi için elzemdir. Karbon çeliği, mukavemeti, dayanıklılığı ve maliyet etkinliği nedeniyle çeşitli otomotiv bileşenlerinin üretiminde kullanılır. Bu nedenle, karbon çeliği üretimi, otomotiv endüstrisinin devam eden başarısı için çok önemlidir.

Karbon çeliği üretimi, küresel karbon emisyonlarına önemli bir katkıda bulunur ve önemli bir çevresel etkiye sahiptir. Karbon çeliği, ağırlıkça %2,1’e kadar karbon içeren bir çelik türüdür ve dünyada en yaygın kullanılan malzemelerden biridir. İnşaattan otomotiv imalatına kadar çeşitli uygulamalarda kullanılır.

Karbon çeliği üretimi, tipik olarak kömür ve doğal gaz gibi fosil yakıtların yakılmasından elde edilen büyük miktarlarda enerjinin kullanılmasını içerir. Bu süreç atmosfere büyük miktarlarda karbondioksit (CO2) salarak küresel ısınmaya ve iklim değişikliğine katkıda bulunur. Ayrıca karbon çeliği üretimi, asit yağmuru ve diğer çevresel zararlara neden olabilen kükürt dioksit (SO2) ve nitrojen oksitler (NOx) gibi başka kirleticiler de üretir.

Karbon çeliği üretiminin çevresel etkisi, daha verimli üretim süreçleri kullanılarak ve yenilenebilir enerji kaynaklarına geçilerek azaltılabilir. Örneğin, bazı çelik üreticileri artık çeliği ısıtmak için fosil yakıtlar yerine elektrik kullanan elektrik ark ocaklarını kullanıyor. Bu, atmosfere salınan CO2 miktarını azaltır. Ayrıca, bazı çelik üreticileri artık fosil yakıtlara bağımlılıklarını azaltmak için güneş ve rüzgar enerjisi gibi yenilenebilir enerji kaynakları kullanıyor.

Son olarak, çeliğin geri dönüştürülmesi karbon çeliği üretiminin çevresel etkisinin azaltılmasına da yardımcı olabilir. Çeliğin geri dönüştürülmesi, yeni çelik üretmek için gereken enerji ve kaynak miktarını azaltır ve ayrıca üretilen atık miktarını da azaltır.

Genel olarak, karbon çeliği üretiminin önemli bir çevresel etkisi vardır, ancak bu etkiyi azaltmak için atılabilecek adımlar vardır. Çelik üreticileri, daha verimli üretim süreçleri kullanarak ve yenilenebilir enerji kaynaklarına geçerek karbon emisyonlarını azaltabilir ve çevrenin korunmasına yardımcı olabilir.

Karbon çeliği, mukavemeti, dayanıklılığı ve satın alınabilirliği nedeniyle imalat ve inşaatta kullanılan popüler bir malzemedir. Demir ve karbon alaşımıdır ve dünyada en yaygın kullanılan malzemelerden biridir. Karbon çeliği, otomotiv parçalarından inşaat malzemelerine kadar çeşitli uygulamalarda kullanılır ve sayısız faydası vardır.

Karbon çeliğinin birincil faydalarından biri gücüdür. Karbon çeliği inanılmaz derecede güçlüdür ve büyük miktarda basınca, aşınmaya ve yıpranmaya dayanabilir. Bu, ağır yükleri destekleyebildiği ve korozyona karşı dirençli olduğu için inşaatta kullanım için idealdir. Aynı zamanda ısıya karşı oldukça dayanıklı olması, onu yüksek sıcaklıklar içeren üretim süreçleri için mükemmel bir seçim haline getirir.

Karbon çeliğinin bir diğer avantajı da satın alınabilirliğidir. Karbon çeliği, paslanmaz çelik gibi diğer metallerden çok daha ucuzdur ve bu nedenle birçok imalat ve inşaat projesi için uygun maliyetli bir seçimdir. Çalışması da kolay olduğundan karmaşık tasarımlar veya karmaşık şekiller gerektiren projeler için mükemmel bir seçimdir.

Karbon çeliği de oldukça dayanıklıdır. Korozyona karşı dayanıklıdır ve aşırı sıcaklıklara dayanabilir, bu da onu dış mekan uygulamaları için mükemmel bir seçim haline getirir. Ayrıca aşınmaya ve yıpranmaya karşı dayanıklı olması, onu sık kullanılacak parçalar için mükemmel bir seçim haline getirir.

Son olarak, karbon çeliği çevre dostudur. Geri dönüştürülebilir bir malzemedir, yani başka projeler için yeniden kullanılabilir ve yeniden kullanılabilir. Bu, çevresel etkilerini azaltmak isteyenler için mükemmel bir seçimdir.

Genel olarak, karbon çeliği, gücü, satın alınabilirliği, dayanıklılığı ve çevre dostu olması nedeniyle imalat ve inşaat projeleri için mükemmel bir seçimdir. Çeşitli uygulamalarda kullanılabilen çok yönlü bir malzemedir, bu da onu herhangi bir proje için mükemmel bir seçim haline getirir.

Karbon çeliği üretiminin sanayileşme ve modernleşme üzerinde derin bir etkisi oldu. Karbon çeliği, ağırlıkça %2,1’e kadar karbon içeren bir çelik türüdür ve dünyada en yaygın kullanılan malzemelerden biridir. İnşaattan otomotiv imalatına kadar çeşitli uygulamalarda kullanılır.

Karbon çeliği üretimi, birçok ülkenin sanayileşmesinde ve modernleşmesinde önemli bir faktör olmuştur. Karbon çeliği, üretimi nispeten ucuz olan güçlü ve dayanıklı bir malzemedir. Bu, birçok endüstrinin büyümesinde önemli bir faktör olan malların seri üretimine izin verdi. Karbon çeliği de oldukça yumuşaktır ve çok çeşitli ürünlerin üretimine izin verir. Bu durum birçok ülkenin modernleşmesinde önemli bir etken olan yeni teknolojilerin ve ürünlerin geliştirilmesini sağlamıştır.

Karbon çeliği üretiminin çevre üzerinde de önemli bir etkisi olmuştur. Karbon çeliği üretimi, çevre üzerinde olumsuz etkisi olabilecek büyük miktarlarda enerji ve kaynak kullanımını gerektirir. Karbon çeliği üretimi için gerekli enerjiyi üretmek için fosil yakıtların yakılması, hava kirliliğine ve sera gazlarının salınmasına neden olabilir. Ek olarak, karbon çeliği üretimi, ağır metaller ve diğer kirleticiler gibi tehlikeli maddelerin çevreye salınmasına yol açabilir.

Karbon çeliği üretimiyle ilgili çevresel kaygılara rağmen, sanayileşme ve modernleşme için önemli bir malzeme olmaya devam ediyor. Karbon çeliği, üretimi nispeten ucuz olan güçlü ve dayanıklı bir malzemedir ve bu da onu birçok endüstri için ideal bir malzeme haline getirir. Ek olarak, işlenebilirliği, çok çeşitli ürünlerin üretilmesine izin vermekte, bu da yeni teknolojilerin ve ürünlerin geliştirilmesine olanak sağlamaktadır. Bu nedenle, karbon çeliği üretiminin sanayileşme ve modernleşme üzerinde büyük etkisi olmuştur.

Karbon çeliği, eski zamanlardan beri insan uygarlığının temel taşı olmuştur. Üretimi, tarihin akışını şekillendiren aletlerin, silahların ve diğer nesnelerin geliştirilmesinin ayrılmaz bir parçası olmuştur. Bu yazıda, en erken başlangıçlarından günümüze kadar karbon çeliği üretiminin tarihini inceleyeceğiz.

Bilinen en eski karbon çeliği üretimi, alet ve silah yapımında kullanıldığı Demir Çağı’na kadar uzanır. Bu çelik, saf demirden daha sert ve daha dayanıklı bir malzeme üreten kömürle demir cevherinin ısıtılmasıyla yapıldı. Bu süreç, 19. yüzyılda Bessemer sürecinin gelişmesine kadar yüzyıllar boyunca kullanıldı.

Bessemer süreci, metali rafine etmek için yeni bir yöntem sunarak karbon çeliği üretiminde devrim yarattı. Bu işlem, safsızlıkları gideren ve çeliğin karbon içeriğini artıran erimiş demirden hava üflemeyi içeriyordu. Bu, çok daha düşük maliyetle daha yüksek kaliteli çelik üretimine izin verdi.

19. yüzyılın sonlarında açık ocak sürecinin geliştirilmesi, karbon çeliği üretimini daha da geliştirdi. Bu süreç, Bessemer işleminden daha yüksek kaliteli bir çelik üreten bir fırında demir cevheri ve diğer malzemeleri ısıtmayı içeriyordu. Bu işlem, yerini elektrik ark ocağı işlemine bırakan 20. yüzyılın ortalarına kadar kullanıldı.

Elektrik ark ocağı işlemi, günümüzde karbon çeliği üretmenin en yaygın kullanılan yöntemidir. Bu işlem, demir cevheri, hurda çelik ve diğer malzemelerin bir karışımının bir elektrik ark ocağında ısıtılmasını içerir. Bu, inşaattan otomotiv imalatına kadar çeşitli uygulamalarda kullanılan yüksek kaliteli bir çelik üretir.

Karbon çeliği üretiminin geçmişi uzun ve büyüleyicidir. Demir Çağı’ndaki en erken başlangıcından günümüz uygulamalarına kadar, karbon çeliği insan uygarlığının ayrılmaz bir parçası olmuştur. Üretimi, tarihin akışını şekillendiren aletler, silahlar ve diğer nesneleri yaratmamıza izin verdi.